Die Eurogroep in den Niederlanden ist ein internationales Industrieunternehmen, das Hightech-Industrieausrüstungen für Unternehmen aus der Logistik-, Solar- und Gartenbaubranche herstellt. Da diese Branchen im vergangenen Jahr stark gewachsen sind, hat die Eurogroep in Bleskensgraaf vermehrt in ihre Produktionsabteilung investiert, um der steigenden Nachfrage nach ihren Produkten gerecht zu werden. Im Gegensatz zur gestiegenen Produktion hatte sich allerdings die Luftqualität verschlechtert, was bei der Eurogroep zu gesundheitlichen Bedenken führte, auf reagiert werden musste.

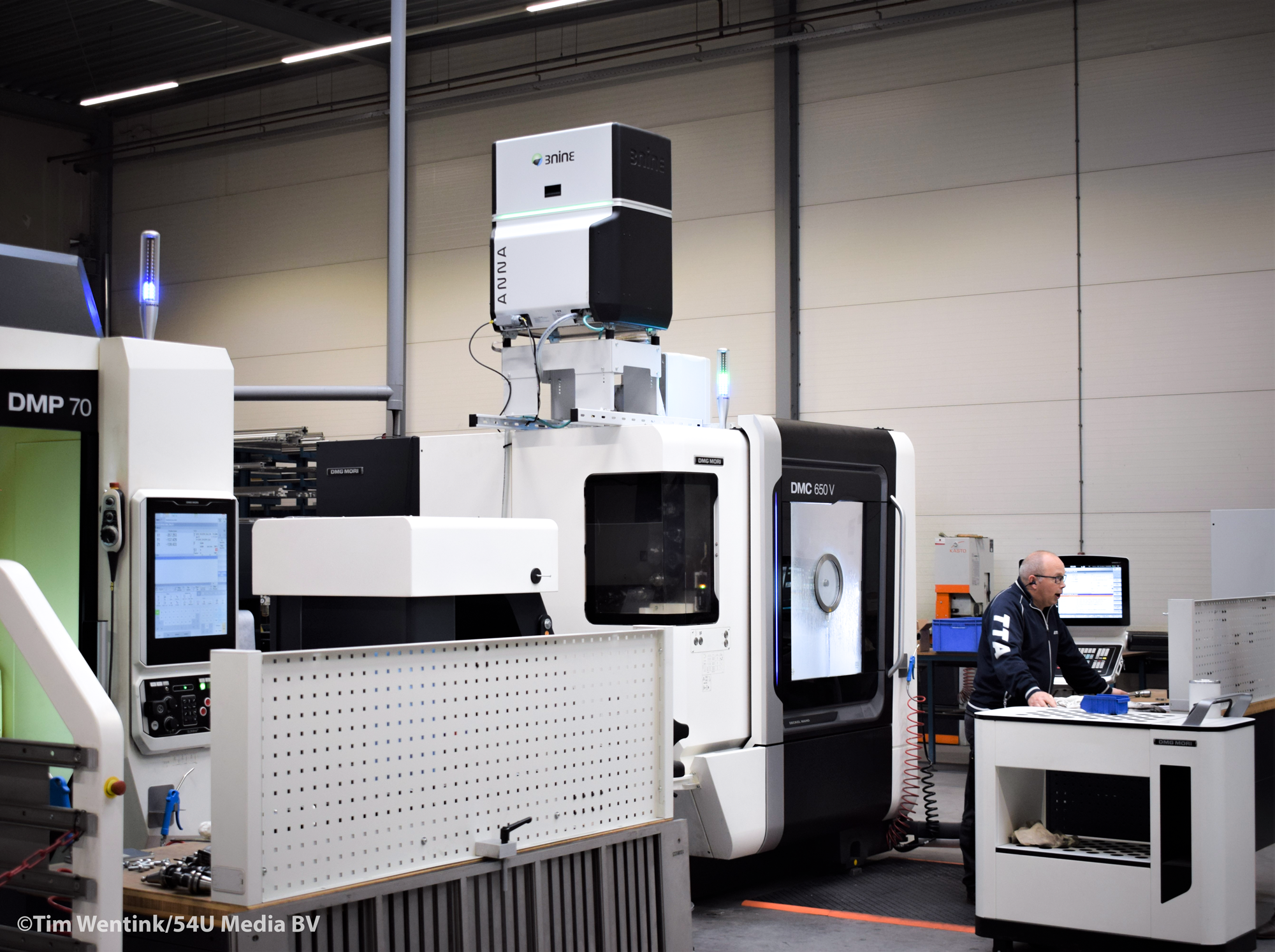

Da die Produktion innerhalb der Eurogroep in den vergangenen Jahren gestiegen ist, war die Nachfrage nach komplexeren Bearbeitungsteilen in größeren Mengen ein Schlüsselfaktor für die Notwendigkeit, die Bearbeitung effizienter zu gestalten. Es wurde daher begonnen, in neue Werkzeugmaschinen und Automatisierung zu investieren. Früher war die Bearbeitung bei der Eurogroep ein Engpass, da nur eine dreiachsige Maschine ohne Automatisierung in Betrieb war. Als die Serien und die Vielfalt der Produkte größer und komplexer wurden, war die Realisierung eines stabilen Bearbeitungsprozesses eine große Herausforderung. Aus diesem Grund wurde vor vier Jahren mit der fünfachsigen Bearbeitung begonnen. Mit Automatisierung und modernen Bearbeitungszentren können sie nun effizient Hunderte verschiedener Produkte herstellen, meist in einer Aufspannung.

Kurz nachdem die neuen Maschinen in Betrieb genommen wurden, machte sich das Problem mit dem Ölnebel bemerkbar. Aufgrund der hohen Drehzahlen der Spindeln in den neuen Bearbeitungszentren entstand eine Menge feiner Ölnebel, mit dem der mechanische Filter nur schwer fertig wurde. Da sich die Luftqualität drastisch verschlechterte, stiegen die Kosten für den Austausch der Filter des mechanischen Ölnebelsystems stetig an.

Die alten Filter mussten alle zwei Monate ausgetauscht werden. Vor allem bei der unbemannten Produktion. Das Auswechseln der Filter kostete uns durchschnittlich eine halbe Stunde Arbeit pro Maschine und Monat bei einem Preis von 400 Euro pro Filter. Die Produktionsstopps nicht mitgerechnet.

Mr David den Hartigh, Produktionsleiter Eurogroep

Die Situation führte nicht nur zu einem Anstieg des Filterverbrauchs und der Wartungskosten, sondern der Ölnebel verursachte auch Gesundheitsprobleme und beeinträchtigte die gesamte Produktion. Besonders auffällig wurde dies an den Wochenenden, wenn die Produktion unbemannt war. In der Werkstatt bildete sich ein Film aus Ölnebel, und der gesamte Produktionsbereich war feucht und schmierig. Die Kompressoren, die für die Kühlung sorgen, sowie die Schaltschränke waren voller Schmiere. Indirekt kann dies zu Ausfällen und Stillstandzeiten führen und letztlich die Kosten erhöhen.

Dennoch waren es die gesundheitlichen Bedenken, die die Eurogroep zum Handeln bewegten. „Man möchte wirklich nicht, dass seine Mitarbeiter Ölnebel ausgesetzt sind“, sagt David den Hartigh. Über den 3nine-Vertriebspartner für die Benelux-Länder, Glavitech B.V., stieß die Eurogroep auf die Öl- und Emulsionsnebelabscheider von 3nine und meldete sich für einen Test an.

Um den 3nine-Öl- und Emulsionsnebelabscheider vollständig zu bewerten, beschloss man, die Partikelkonzentration in der Luft vor und nach der Installation des 3nine-Abscheiders zu messen. Am Ende der Bewertung kamen sie zu dem Schluss, dass sie von hochgradig durch Ölnebelpartikel verunreinigter Luft zu praktisch null Partikeln kamen, die aus 3nine Ölnebelabscheidern austraten. Kurz nach dem Test beschloss das Unternehmen, alle Werkzeugmaschinen mit der 3nine-Technologie auszurüsten. Neben einer gesunden Luftqualität und Arbeitsumgebung wurden durch den Wechsel von mechanischen Filtern zur 3nine-Tellerseparationstechnologie der Filterverbrauch und die Wartung auf ein Minimum reduziert. Obwohl 3nine einen H13 Hepafilter als Endfilter einsetzt, wird der Filter mehrere Jahre lang halten, da die Tellerseparationstechnologie den Großteil der Ölpartikel aus der Luft abscheidet.

Wir können uns nur vorstellen, wie viel Kühlmittel wir durch die Umstellung auf die Tellerseparationstechnologie von 3nine eingespart haben. All der Nebel, der sich in der Werkstatt ansammelt, wird nun aus der Luft abgeschieden und zurück in die Produktion geleitet. Da unser Hauptziel bei der Anschaffung der 3nine-Anlagen die Verbesserung der Luftqualität war, hat die Tatsache, dass wir diese Kosteneinsparungen erzielen konnten, einen großen Einfluss auf die Verkürzung der Amortisationszeit.

Jan Bakker, Geschäftsführer Eurogroep